Bi-Modulus Columns (Bi-CMC®) ist eine Kombination von CMC® und Rüttelstopfsäulen für Sonderanwendungen

Zwei-Komponenten-Säulen für Setzungsreduzierung durch Materialzugabe

💡 Menard-Tipp: Häufig ist eine klassische Bauvariante mit durchgängigen Betonsäulen und einer Lastverteilungsschicht zu bevorzugen. Mehr Informationen erhalten Sie hier. 💡

Die Herstellung von Bi-CMC® erfolgt in zwei Phasen. Den unteren Säulenabschnitt stellen wir vollverdrängend im CMC®-Verfahren aus Beton her. Der Säulenkopf wird im Nachgang mittels Rüttelstopfverfahren aufgesetzt. Dieser besteht aus Kies oder Schotter, der für einen optimalen Lasttransfer mit dem Betonkopf der CMC® verzahnt hergestellt wird. Der granulare Säulenkopf verbessert die Lasteinleitung der Bauwerkslasten auf den Untergrund und in die Säulen

Key facts des Verfahrens

Tragwirkung und Bemessung

Bi-CMC® werden analog zum CMC®-Verfahren bemessen. Der Säulenkopf aus Schotter wird dabei als Lastverteilungsschicht angesetzt.

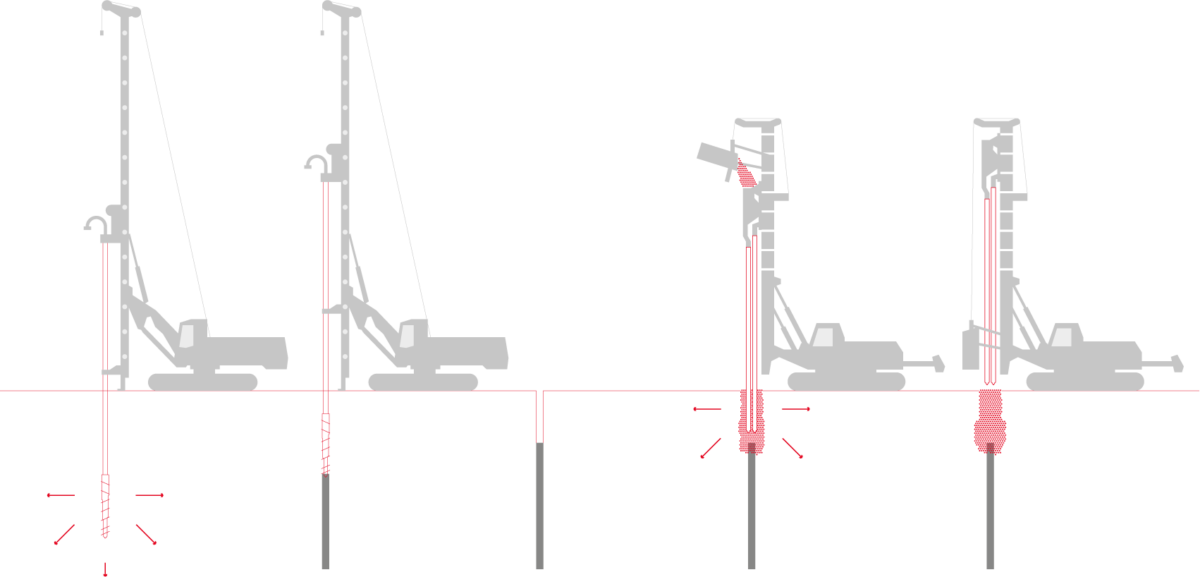

Schritt 1

Wir teufen im CMC®-Verfahren den speziell entwickelten Vollverdrängungsbohrer rotierend mit großem Drehmoment in den zu verbessernden Boden ab. Dadurch wird der umgebende Boden verdrängt und verdichtet.

Schritt 2

Beim Ziehen des Bohrers öffnet sich eine Klappe an der Spitze des Bohrkopfes. Durch diese pressen wir pumpfähigen Transportbeton mit einem an die Bodenverhältnisse angepassten Druck in das Bohrloch. Durch kontinuierliches Ziehen des Bohrers stellen wir den unteren Säulenabschnitt bis zur gewünschten Tiefe dar.

Schritt 3

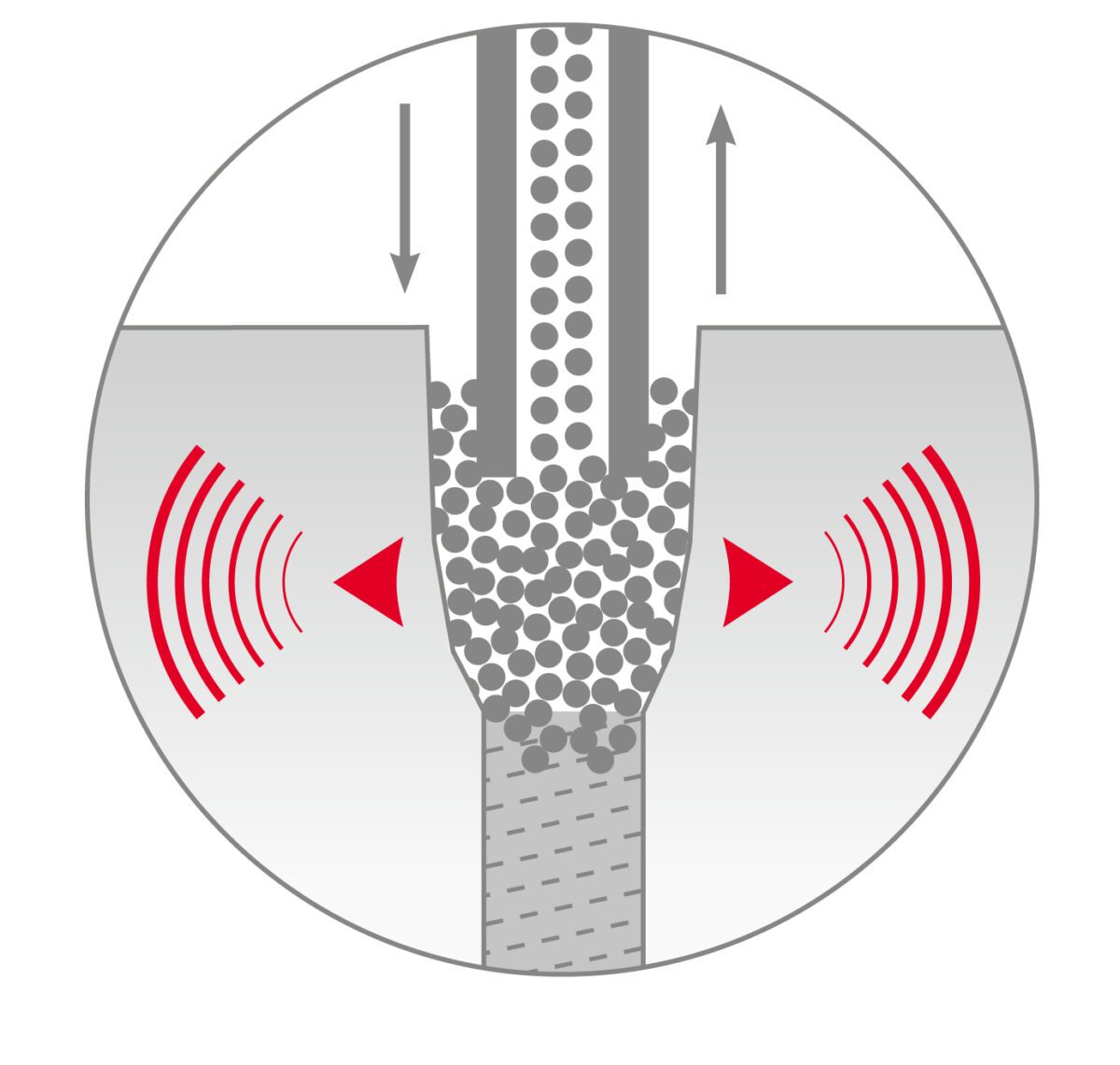

Zur Herstellung des Kieskopfes fahren wir den Schleusenrüttler in den noch nicht ausgehärteten Beton der bereits hergestellten CMC® ein. Beim Anheben des Rüttlers tritt das Zugabematerial an der Rüttlerspitze aus und fällt in den entstandenen Hohlraum.

Schritt 4

In einem weiteren Schritt teufen wir den Schleusenrüttler im Pilgerschrittverfahren wie bei der Rüttelstopfverdichtung erneut in den zuvor ausgetretenen Kies oder Schotter ein. Dadurch verdichten wir das Zugabematerial und verdrängen es seitlich in den umliegenden Boden.

Anwendung und Methode

Durch die zweiphasige Herstellung bestehen die Bi-CMC® aus einem hydraulisch gebundenen Säulenfuß und einem Säulenkopf aus Kies oder Schotter. Damit kombinieren wir die Vorteile des CMC®-Verfahrens mit denen der Rüttelstopfverdichtung.

Mit dem granularen Säulenkopf verbessern wir die Lasteinleitung und Spannungsverteilung der Bauwerkslasten auf den Untergrund und in die Säulen. Der Säulenkopf aus Schotter dient als Lastverteilungsschicht zwischen Säulen und Bauwerk.

Bi-CMC® ermöglichen eine einfache Bemessung der flächig gebetteten Fundamentkörper. Wir können den hydraulisch gebundenen Säulenfuß in allen, auch in weichen bis breiigen, Böden ausführen. Somit ist die sonst bestehende Gefahr von seitlichen Auswölbungen und dem Ausknicken von reinen Kies- oder Schottersäulen ausgeschlossen.

Qualität und Kontrolle

Die Qualität der Übergangszone ist wesentlich für die Lasteinleitung in den Säulenfuß. Den granularen Säulenkopf erstellen wir kurze Zeit nach Fertigstellung des Betonsäulenfußes. Eine Zeitspanne von wenigen Stunden hat sich hinsichtlich einer bestmöglichen Verdichtung des Stopfmaterials bei gleichzeitiger Verzahnung mit dem Beton bewährt. Die Qualitätssicherung und -kontrolle erfolgt kontinuierlich in beiden Herstellungsphasen. Durch Aufzeichnung der Bohr- und Herstellparameter wird der tragfähige Horizont in der ersten Herstellungsphase detektiert.