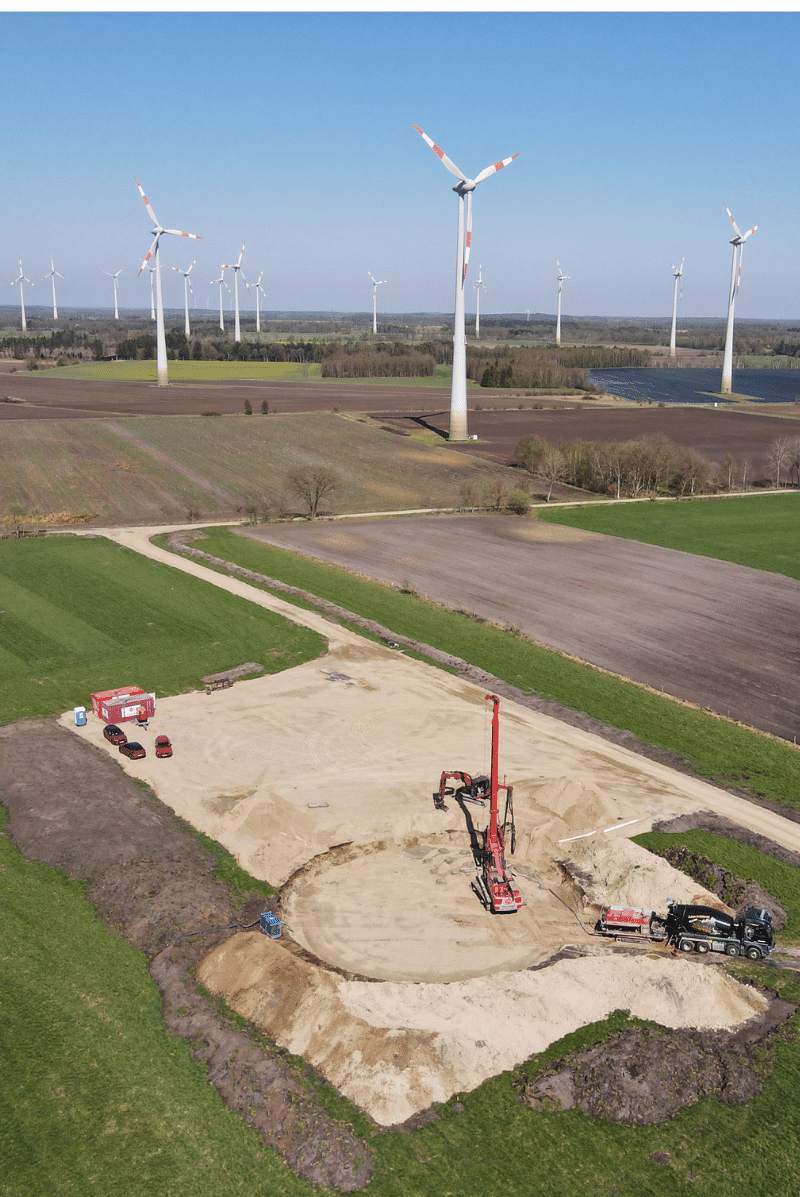

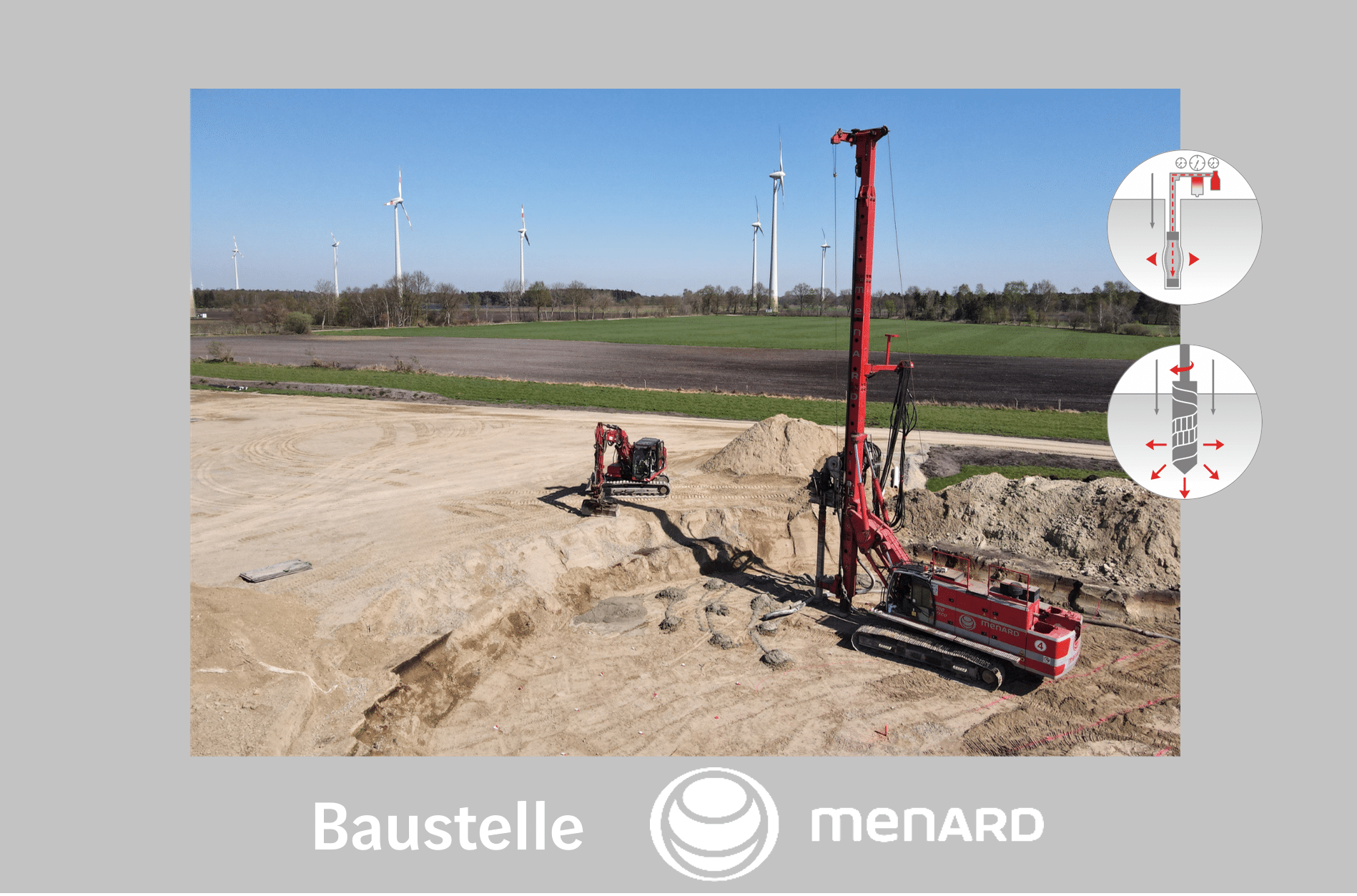

Projekt Windpark Kutenholz-Aspe

Ausführungsjahr: 2025

Sektor: Energie

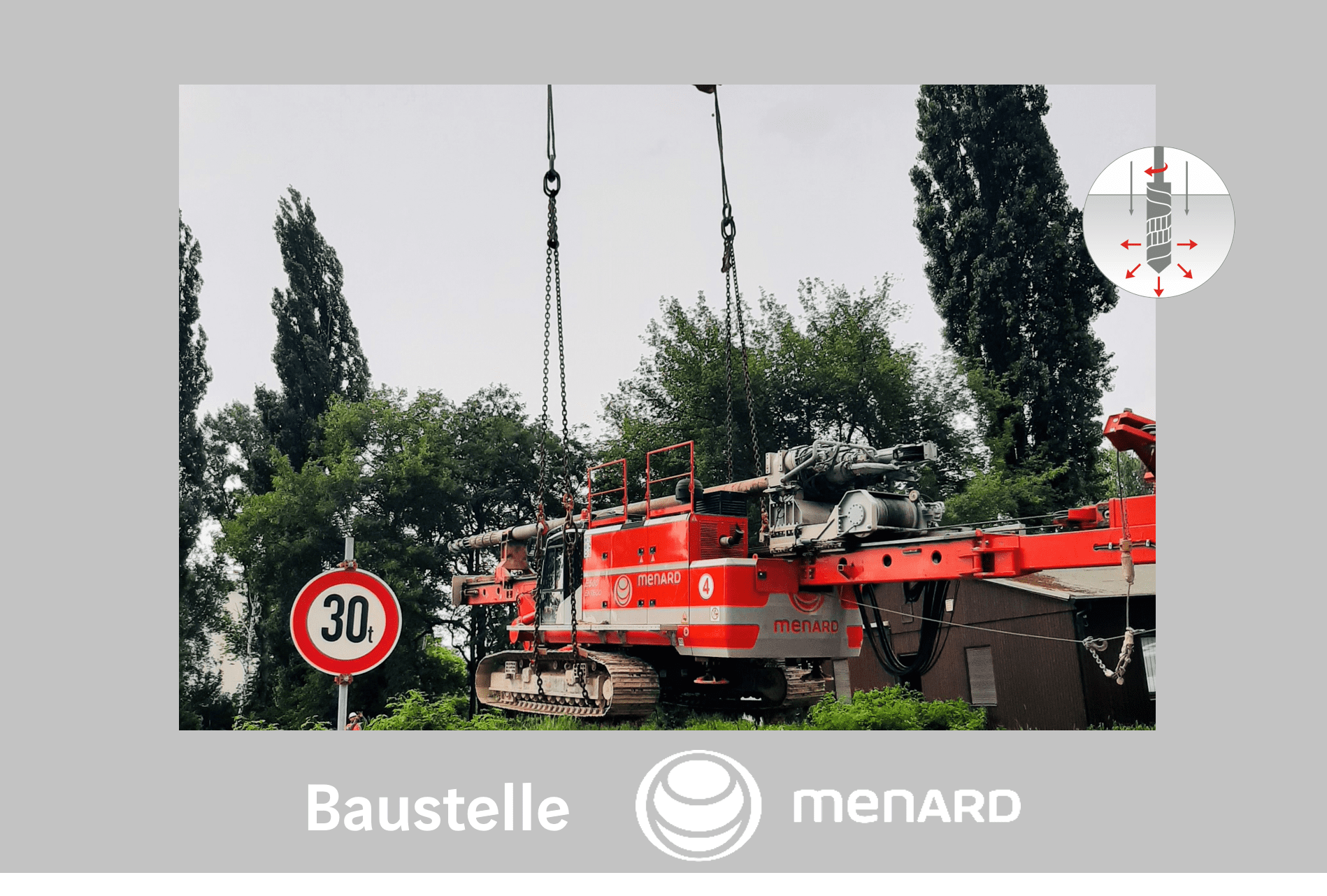

Verfahren: CMC®, PMT

Baugrundeigenschaften: Geschiebelehm

Besonderheiten: CMC® als Baugrundverbesserung für Windkraftanlagen

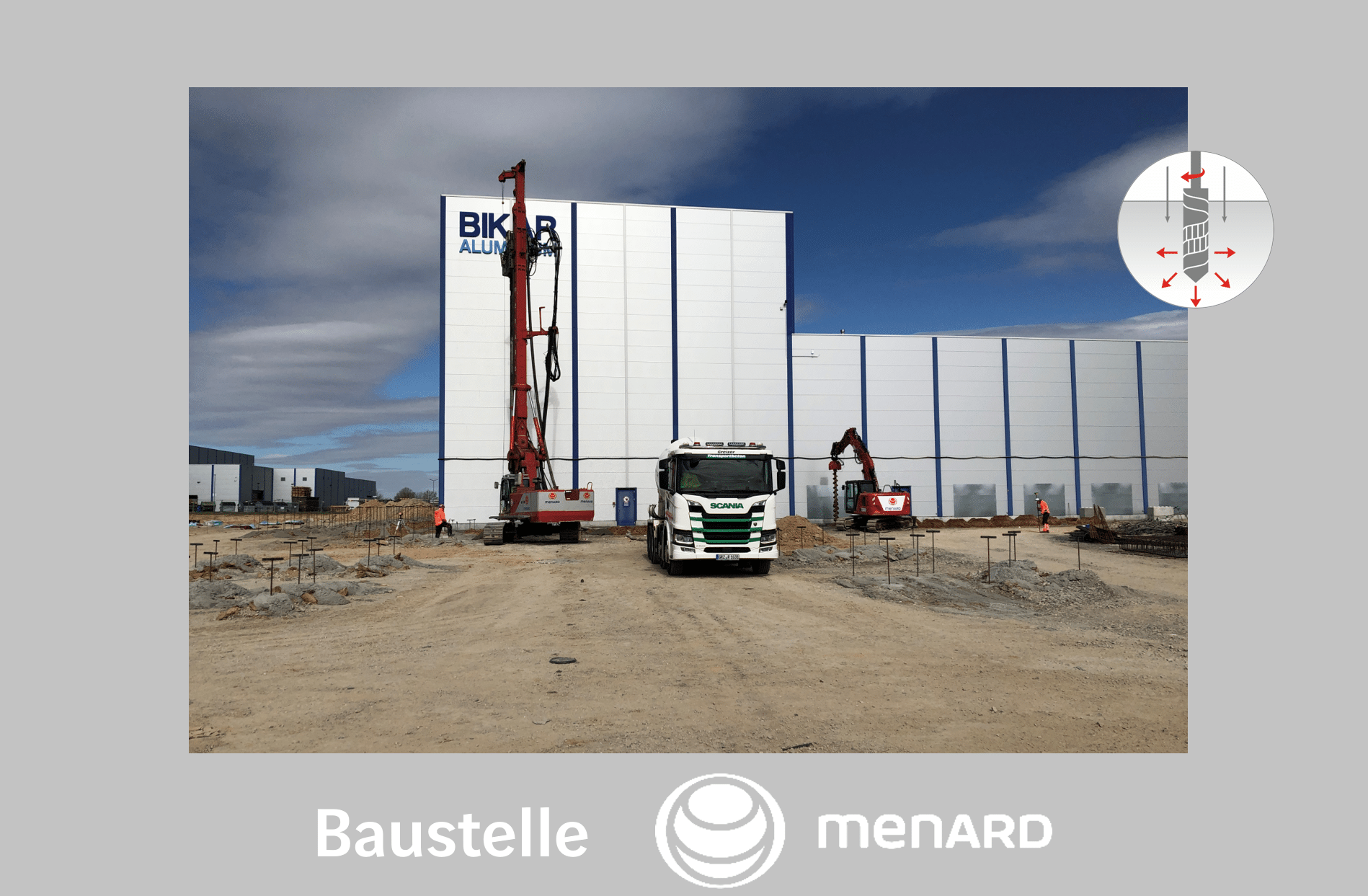

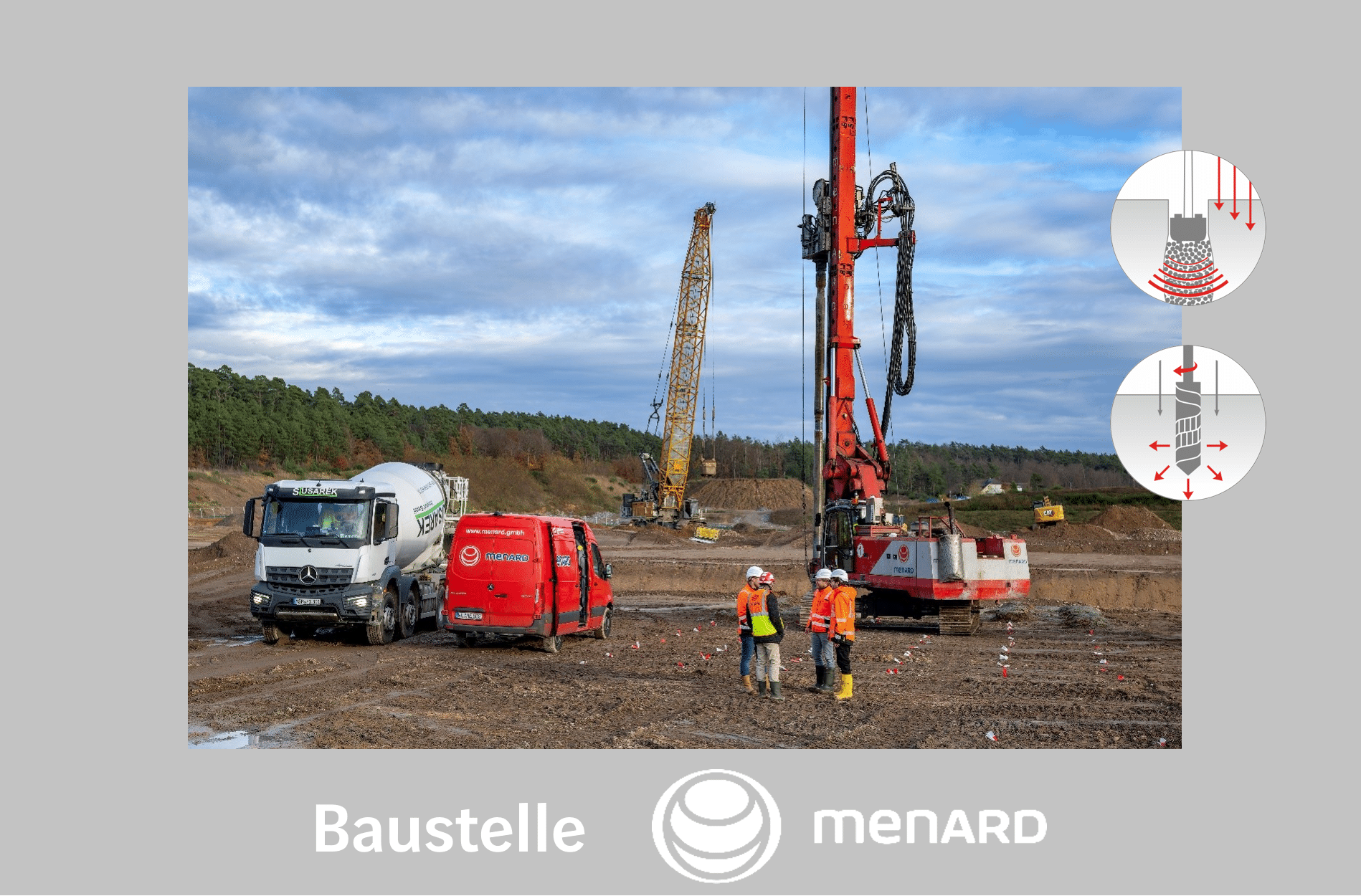

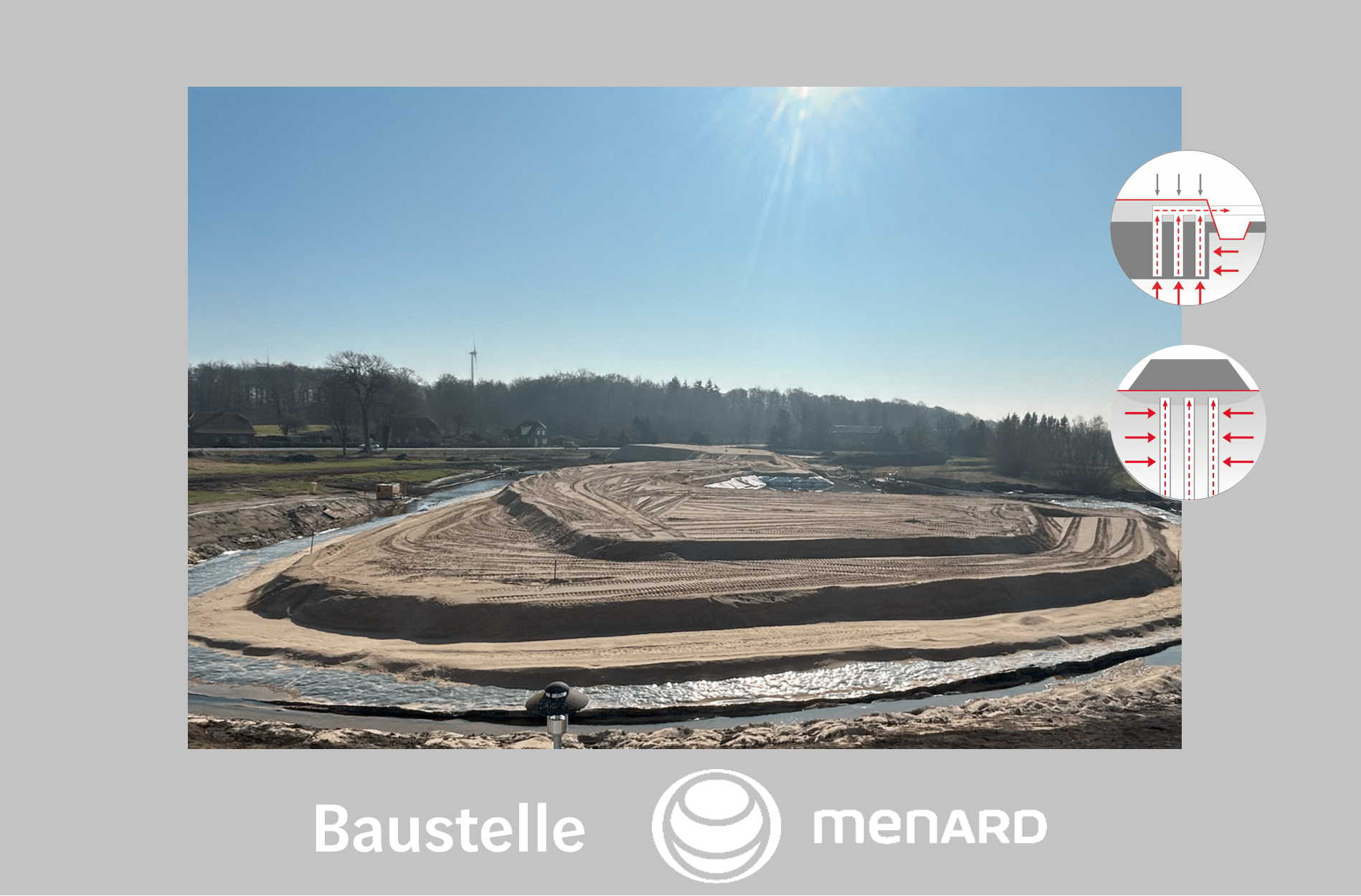

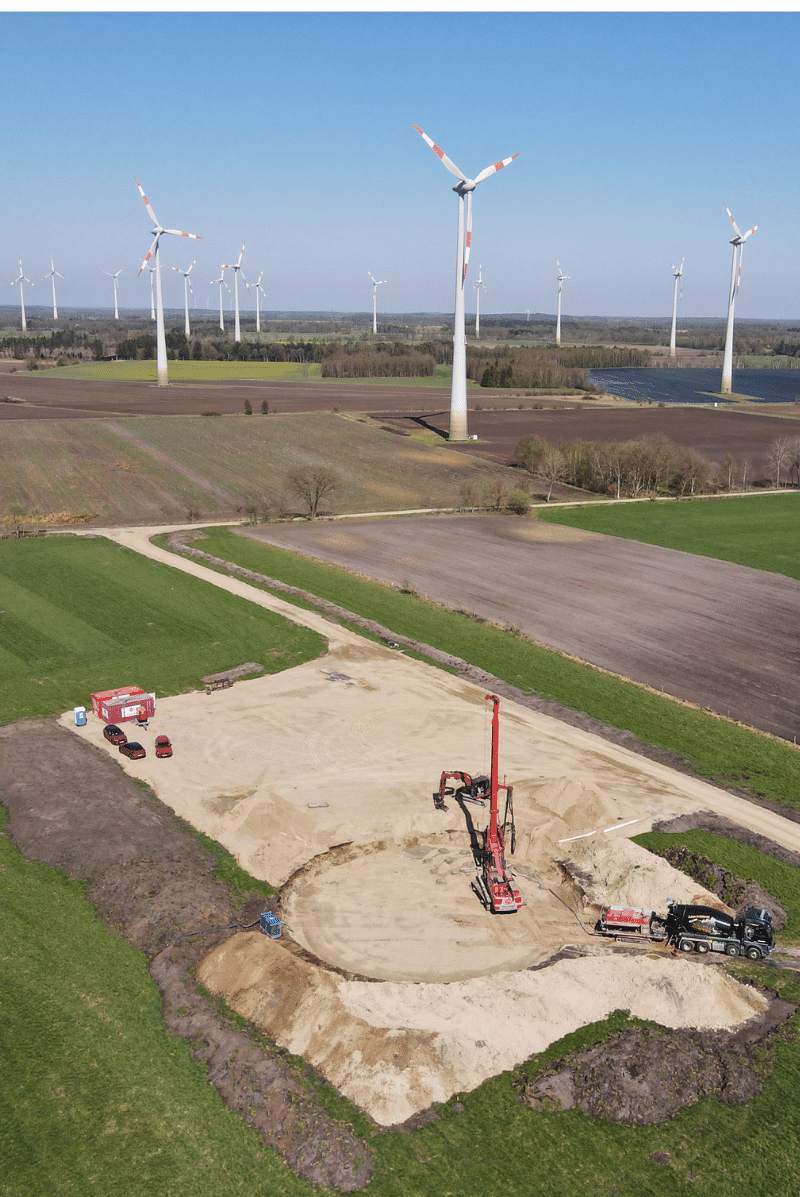

Für die Baugrundverbesserung einer Windkraftanlage im Windpark Kutenholz-Aspe wurden unbewehrte Betonsäulen im CMC®-Verfahren ausgeführt. Die typengeprüften Standardfundamente von Windkraftanlagen haben hohe Anforderungen an die Drehfedersteifigkeit sowie die Schiefstellung. Diese Anforderungen konnten ohne eine Baugrundverbesserung im Windpark Kutenholz nicht eingehalten werden. Die CMC®-Säulen wurden im gleichmäßigen Raster mit einer Lastverteilungsschicht unter dem Fundamentring der WKA verteilt.

Obwohl Rüttelstopfsäulen (RSV) grundsätzlich geeignet gewesen wären, entschied man sich in diesem Projekt aufgrund der höheren Produktionsleistung und der damit verbundenen schnelleren Ausführungszeit für das CMC®-Verfahren. Hinzu konnte durch eine erweiterte Baugrunderkundung mittels Menard Pressiometrie (PMT), womit die reale Steifigkeit des Bodens gemessen wird, die Bemessung der CMC®-Säulen folglich optimiert werden. Die Qualitätssicherung erfolgte neben unserem geschulten Personal über die Herstelldokumentation mit Menard-Omnibox™.

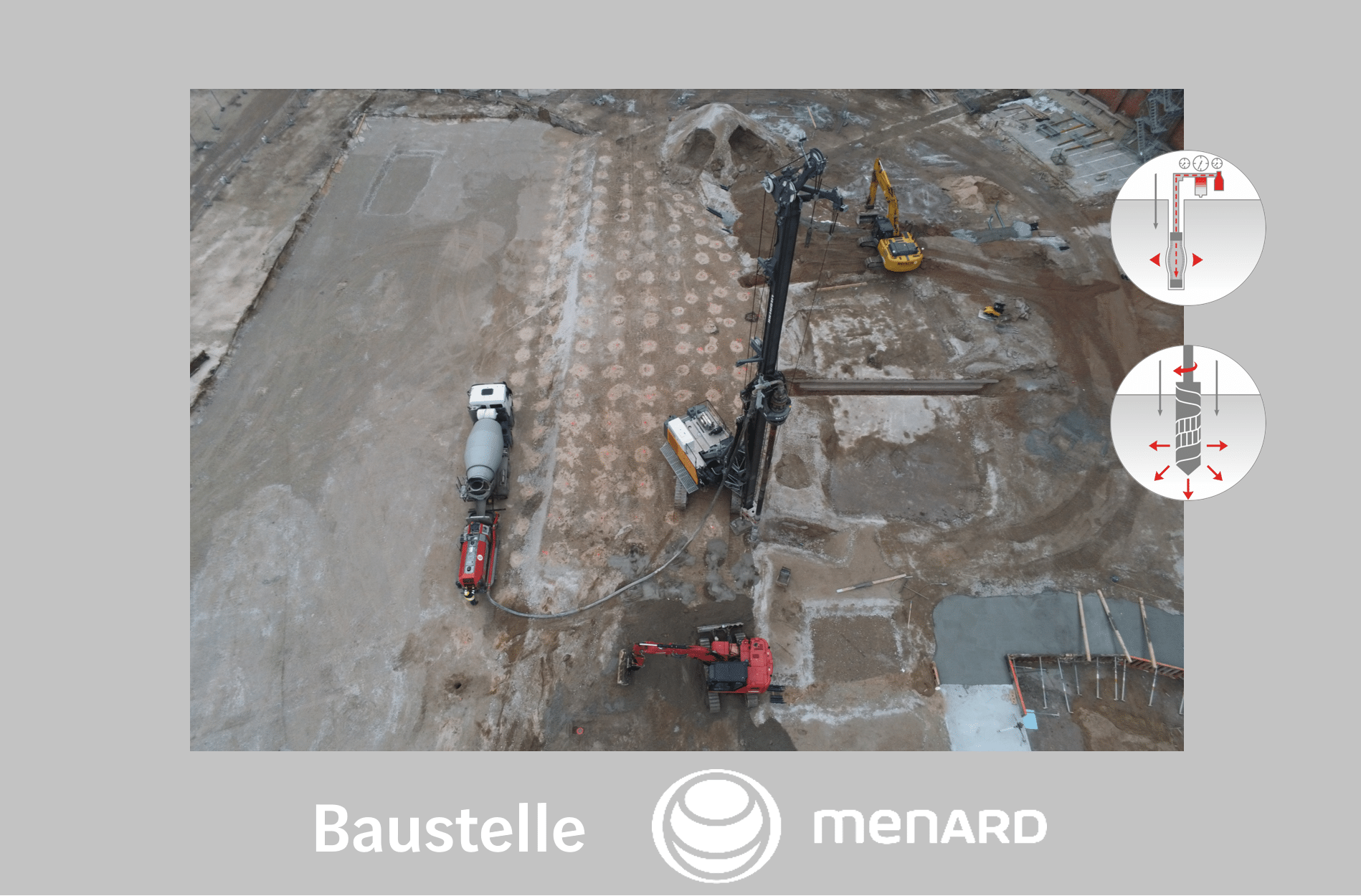

Ausführungsjahr: 2025

Sektor: Energie

Verfahren: CMC®, PMT

Baugrundeigenschaften: Geschiebelehm

Besonderheiten: CMC® als Baugrundverbesserung für Windkraftanlagen

Für die Baugrundverbesserung einer Windkraftanlage im Windpark Kutenholz-Aspe wurden unbewehrte Betonsäulen im CMC®-Verfahren ausgeführt. Die typengeprüften Standardfundamente von Windkraftanlagen haben hohe Anforderungen an die Drehfedersteifigkeit sowie die Schiefstellung. Diese Anforderungen konnten ohne eine Baugrundverbesserung im Windpark Kutenholz nicht eingehalten werden. Die CMC®-Säulen wurden im gleichmäßigen Raster mit einer Lastverteilungsschicht unter dem Fundamentring der WKA verteilt.

Obwohl Rüttelstopfsäulen (RSV) grundsätzlich geeignet gewesen wären, entschied man sich in diesem Projekt aufgrund der höheren Produktionsleistung und der damit verbundenen schnelleren Ausführungszeit für das CMC®-Verfahren. Hinzu konnte durch eine erweiterte Baugrunderkundung mittels Menard Pressiometrie (PMT), womit die reale Steifigkeit des Bodens gemessen wird, die Bemessung der CMC®-Säulen folglich optimiert werden. Die Qualitätssicherung erfolgte neben unserem geschulten Personal über die Herstelldokumentation mit Menard-Omnibox™.